Comment fonctionne -80°C

Produits phares de Froilabo, les congélateurs très basse température se déclinent en deux gammes différentes, le TRUST et l’EVOLUTION. La seule différence visible entre ces deux gammes est leur interface utilisateur. La technique de génération de froid et de groupe froid est la même. Vous êtes-vous déjà demandé comment fonctionnait votre congélateur ? Par quels procédés est-il possible d’atteindre une température aussi basse que -80°C ? Si oui, cet article est fait pour vous !

Il y a trois éléments décisifs qui nous permettent d’abaisser la température à -80°C. Le premier est l’utilisation de réfrigérants qui nous permettent de contrôler la chute de température. Ensuite, savoir comment fonctionne l’unité de refroidissement d’un congélateur est essentiel. Enfin, un tel défi technique est possible grâce à une bonne isolation pour optimiser les performances de nos congélateurs.

Pourquoi investir dans un congélateur à -80°C ?

L’objectif est la conservation et le stockage à long terme de différents types d’échantillons organiques ou inorganiques qui se dégraderaient ou seraient trop actifs à température ambiante. La congélation dite « normale », autour de -20°C, ne permet pas la conservation à long terme des échantillons biologiques car certains organismes restent peu actifs à cette température.

Quel rôle jouent les fluides frigorigènes lorsque la température baisse ?

Les fluides frigorigènes sont choisis en fonction des températures de fonctionnement des deux échangeurs intervenant dans le circuit frigorifique : le condenseur et l’évaporateur. Les fluides utilisés pour obtenir des basses températures sont différents des fluides de climatisation par exemple.

Qu’est-ce qu’un réfrigérant ?

Un réfrigérant peut être pur ou un mélange de fluides purs. Il peut être présent sous différents états : liquide, gazeux ou les deux, selon la température ou la pression. Les réfrigérants sont des substances utilisées pour leurs propriétés thermodynamiques dans les systèmes de refroidissement (climatisation, congélateur, réfrigérateur) ou les systèmes de production de chaleur (pompe à chaleur). Ces substances sont utilisées selon le principe que tout changement d’état entraîne un dégagement ou une consommation d’énergie. D’un point de vue chimique et thermodynamique, il faut de l’énergie pour désorganiser la matière, les molécules sont donc espacées (liquide vers gaz), alors que le rapprochement et l’organisation des molécules (gaz vers liquide) libèrent

énergie. En résumé, lors de la transformation physique :

Pour passer de l’état liquide à l’état gazeux, il faut de l’énergie externe.

Le passage de l’état gazeux à l’état liquide libère de l’énergie.

Ces propriétés peuvent ainsi être exploitées dans un cycle de compression et détente pour produire du froid ou de la chaleur. Les fluides frigorigènes sont sélectionnés en fonction :

Leur température d’évaporation, généralement assez basse.

Pressions liées au changement d’état physique.

La quantité d’énergie qu’ils peuvent absorber.

Il existe une grande variété de fluides différents sur le marché. L’IUPAC (International Union of Pure and Applied Chemistry) en répertorie plus de 320 différentes. Ces fluides frigorigènes ont une nomenclature spécifique. Chaque fluide se voit attribuer une nomenclature composée de la lettre R (pour « réfrigérant ») suivie d’un code de 2 à 5 chiffres/lettres qui correspond à sa structure moléculaire.

Il existe différentes catégories de fluides frigorigènes, différenciées par leur composition chimique :

Chlorofluorocarbures (CFC)

Hydrochlorofluorocarbures (HCFC)

Hydrofluorocarbures (HFC)Perfluorocarbures (PFC) ou Hydrocarbures perfluorés (PHFC)

Hydrocarbures ou composés organiques n’entrant pas dans les catégories susmentionnées

Composés inorganiques tels que l’ammoniac

Fluides dits « naturels » comme le CO2

Hydrofluorooléfines (HFO) ou Hydrofluoroalcènes

Les CFC et HCFC, qui sont des gaz chlorés, appauvrissent la couche d’ozone et sont de puissants gaz à effet de serre. Ils sont réglementés par le Protocole de Montréal, ratifié le 16 septembre 1987. Les CFC, comme le Fréon 12, ne sont plus utilisés aujourd’hui. Les HCFC sont interdits du marché depuis le 1er janvier 2015 par le Règlement 1005/2009/CE1. Cette mesure concerne tous les fluides, qu’ils soient vierges ou recyclés.

Les HFC, contrairement aux CFC et HCFC, ne contiennent pas de chlore. Ils n’ont pas d’effet sur la couche d’ozone mais contribuent à l’effet de serre et sont en effet réglementés par le protocole de Kyoto, ratifié le 11 décembre 1997. Cette problématique est à l’origine de la nouvelle réglementation européenne F-Gas entrée en vigueur en vigueur au 1er janvier 2015, selon le règlement n° 517/20142. Ce règlement a pour objectif de limiter les émissions de gaz à effet de serre dans le cadre de la lutte contre le réchauffement climatique. Ces fluides sont classés selon leur GWP et toutes les normes visent à n’autoriser que des gaz à GWP réduit.

Une solution aux HFC se trouve dans les fluides dits naturels comme le CO2 (GWP = 1), également appelé R744. Son utilisation étant relativement contraignante (haute pression), il a été préféré d’utiliser d’autres fluides naturels, tels que les hydrocarbures (comme le propane, également appelé R290) qui ont d’excellentes propriétés thermodynamiques mais sont inflammables. Chez Froilabo, nos produits sont désormais disponibles en version standard et gaz naturel.

ne autre famille de fluides frigorigènes est en cours de développement : les HFO. Ces fluides ont l’avantage d’avoir un faible GWP et une efficacité énergétique comparable aux HFC. Mais, pour le moment, ils ne sont pas compatibles avec nos applications à froid. Ces fluides sont très similaires aux HFC mais possèdent une double liaison qui leur permet d’être moins stables dans l’atmosphère et d’avoir une durée de vie plus courte, et donc un GWP plus faible. Cependant, cette double liaison leur confère une certaine inflammabilité.

L’idée principale de la période de transition actuelle est de trouver des alternatives à tous les gaz existants. L’objectif étant de réduire l’impact global des appareils de production de froid tout en conservant des performances élevées. Ces fluides sont au cœur des problématiques de tous les constructeurs les utilisant pour leurs applications.

Quel rôle joue le groupe frigorifique dans la baisse de température jusqu’à -80°C ?

Il existe actuellement deux types de froid : le froid mécanique dont il sera question ici. Et le froid cryogénique qui utilise des gaz comme le CO2 (Tb = -78,5°C, à 1atm), N2 (Tb = -195,8°C, à 1atm) ou He (Tb = -269°C, à 1atm) pour refroidir les échantillons .

1 Règlement n°1005/2009 du 16/09/09 relatif aux substances appauvrissant la couche d’ozone

2 Règlement (UE) n°517/2014 du 16/04/14 relatif aux gaz à effet de serre fluorés et abrogeant le règlement (CE) n°842/2006

(N°517/2014, publié au Journal officiel de l’Union européenne le 20 mai 2014)

Pour la réfrigération mécanique, les réfrigérants sont utilisés car ils ont des propriétés physiques particulières, telles que la facilité de changement d’état à basse pression et à basse température, ce qui est nécessaire au fonctionnement de l’unité de réfrigération.

Le concept du groupe frigorifique n’est pas récent et remonte au milieu du 19ème siècle grâce à Lord Kelvin : un fluide frigorigène circule en boucle fermée et change d’état facilement sous l’influence de la pression.

D’apparence simple, un congélateur ultra basse température répond aux différents défis techniques de sa conception mais atteindre des températures de -80°C est un véritable défi.

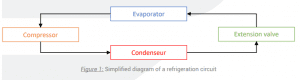

Un système de réfrigération de base se compose de 4 éléments (figure 1) responsables de la production de froid :

L’Evaporateur : il contient le fluide frigorigène à la pression atmosphérique normale P1 ; le liquide se vaporise, il faut donc de l’énergie. Cette énergie est prélevée à l’intérieur du congélateur. L’air intérieur et les échantillons présents sont donc refroidis. L’évaporateur est le composant principal du processus de réfrigération.

Le Compresseur : dans le compresseur, la pression du fluide devient P2 > P1. Le fluide est toujours gazeux et sa température s’élève à T2 > T1.

Le Condenseur : dans le condenseur, le gaz se refroidit au contact de l’air ambiant, ce qui provoque la liquéfaction du gaz (passage d’un état gazeux à un état liquide) : cela libère des calories, donc de la chaleur (cela explique pourquoi l’arrière du réfrigérateur est chaud).

Le Détendeur : il permet d’abaisser la pression du liquide réfrigérant à sa valeur initiale (P1). La pression baisse, donc la température baisse aussi.

Le premier défi concerne la création du froid lui-même. Il existe en effet plusieurs systèmes de congélation : les doubles compresseurs en cascade, les doubles compresseurs indépendants et le moteur Stirling. Ce sont les principaux utilisés dans le monde. Nous aborderons ici avec le système utilisé chez Froilabo, les doubles compresseurs en cascade.

Le système se compose de deux circuits hermétiques (un circuit « haute température » et un circuit « basse température ») reliés par un échangeur de chaleur à plaques. Cet échangeur à plaques joue un rôle essentiel car il permet l’échange de chaleur entre les deux circuits. Dans chaque circuit, il sert à la fois d’évaporateur pour la partie haute pression et de condenseur pour la partie basse pression. Plus l’échange de chaleur entre les deux est efficace

circuits, meilleures seront les performances globales de l’unité, garantissant une consommation moindre et une plus grande homogénéité.

Chaque circuit possède un gaz réfrigérant différent avec les caractéristiques requises pour les températures atteintes par le circuit (par exemple : R417A ou R290 pour le circuit haute pression et R508B ou R170 pour le circuit basse pression).

Comment l’isolation a-t-elle un impact sur l’optimisation des performances des congélateurs ?

Le dernier défi est simple, mais néanmoins crucial pour assurer le bon fonctionnement des équipements : comment garder le froid à l’intérieur du congélateur ?

Le transfert de chaleur en général s’effectue de trois manières différentes : convection, conduction et rayonnement. La création d’un vide dans la paroi du congélateur élimine pratiquement la convection, puisque la convection est basée sur le transfert d’énergie thermique par déplacement de masse de molécules de gaz. La conduction est également grandement diminuée par l’absence de pièces de contact dans presque tout le congélateur. La proportion due au rayonnement est très faible.

L’utilisation de panneaux isolés sous vide (VIP) permet donc d’obtenir une forme d’isolation thermique 6 à 8 fois plus efficace que l’isolation classique en laine. Les panneaux VIP sont utilisés dans les cadres de congélateurs pour offrir des performances d’isolation supérieures à celles des matériaux d’isolation conventionnels. Ils sont constitués d’une paroi étanche aux gaz entourant un noyau rigide duquel l’air a été évacué.

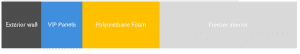

Grâce à l’isolation (Figure 2) sur les six côtés du congélateur, les panneaux sous vide (VIP) utilisés dans la conception du congélateur, associés à de la mousse de polyuréthane haute densité, réduisent la conductivité thermique à des valeurs inférieures à 0,005 Wm-1 .K-1 . Le cuivre est un excellent conducteur. Il a l’une des conductivités thermiques les plus élevées de tous les métaux à 380 W.m-1.K-1. Afin d’obtenir la même valeur avec une isolation conventionnelle, beaucoup plus épaisse

des murs seraient nécessaires. L’utilisation de tels panneaux permet donc également de gagner de la place à l’intérieur du congélateur et donc le rapport volume intérieur/surface au sol.

Figure 2 : Schéma en tranches de la paroi isolée d’un congélateur

En savoir plus

Ce sujet sur le froid vous intéresse ? Notre équipe se passionne également pour répondre à vos questions sur la réfrigération et nos gammes de produits, n’hésitez pas à nous contacter car nous serions heureux de vous aider.

Sinon, pour être le premier à être informé des futurs produits, actualités et recherches de Froilabo, pourquoi ne pas prendre un moment pour nous rejoindre sur les réseaux sociaux et vous inscrire à notre eNewsletter ?